摘要:

在 5G、人工智能大模型及算力集群爆发式增长的背景下,光模块作为数据中心与通信网络的核心传输载体,面临着带宽跃迁、功耗优化和多维集成等核心挑战。传统封装工艺(如银胶贴装、共晶焊和热压键合)等逐渐暴露出精度不足、热管理效率低下或高频信号损耗高等瓶颈。激光辅助键合(Laser Assisted Bonding, LAB)技术凭借加工精度高、非接触式局域加热以及易结合高速闭环温控系统和过程控制等优势,正重构光模块制造的技术边界。本文系统解析光通信模块的技术演进路径,深度探讨 LAB 技术的核心价值及其在光模块制造中的应用前景。

一、光模块技术演进:从Gbps到Tbps的四阶跃迁

1.第一代(1990s-2000s):低速互联与简单封装。

20 世纪末到21 世纪初,光模块主要基于多模光纤与 LED 光源进行通信,其传输速率通常不超过 1Gbps。封装形式以 TO – CAN(Transmitter Optical Sub-Assembly)为主,焊接工艺则依赖手工焊锡或 Hotbar 技术。这一时期的光模块主要应用于互联网初期的局域网(LAN)与电信骨干网等领域。然而,由于技术和工艺的限制,当时的光模块存在体积庞大、集成度低等问题,难以适应后续通信技术对小型化和高性能光模块的需求。

2.第二代(2010-2015):高速化与标准化封装

进入 2010 年,单模光纤与 VCSEL(垂直腔面发射激光器)逐渐普及,光模块的传输速率得到了显著提升,达到 10G-40G。封装技术也迎来了升级,SFP + / QSFP 封装形式的应用使端口密度提升了4 倍。同时,倒装芯片(Flip Chip)技术开始被引入光模块制造领域。但在这一时期,光模块的制造仍主要采用银胶贴装工艺,其导热系数相对有限,导致芯片结温较高,影响光模块的性能和可靠性;共晶高温焊接工艺虽然能够提供较好的连接强度,但容易导致基板翘曲,降低生产良率,并且对后续的校准等工艺步骤产生不利影响。

3.第三代(2016-2020):硅光集成与400G时代

2016 年至 2020 年期间,硅光子技术实现了光电子芯片与 CMOS 工艺的集成,推动光模块的传输速率突破至400G,采用了PAM4 调制与COB(Chip – on – Board)封装技术。热压焊精度也提升至±10μm(无源对准)。然而,这一时期光模块制造仍面临一些核心瓶颈:一方面,高频信号损耗限制了 56Gbaud PAM4性能的进一步提升;另一方面,硅光耦合对准精度要求极高,传统工艺难以满足这一要求,导致生产良率有限,制约了光模块的大规模生产和应用。

4.第四代(2021-未来):Tbps时代与多维集成革命

随着通信技术的不断发展,光模块正迈入Tbps 时代,并迎来了多维集成革命。CPO(Co – Packaged Optics)技术将光引擎与 ASIC 芯片共封装,使电链路缩短至毫米级;LPO(线性可插拔光学)技术通过取消 DSP 芯片,降低了功耗约 30%;此外,Chiplet 异构集成技术也得到了广泛应用。这些技术的更新给光模块制造带来了新的挑战,例如热堆积问题日益严重,传统的散热方案难以满足散热需求;信号完整性要求更高,对焊点尺寸精度的要求也更为严苛。

二、LAB技术:重构光模块键合工艺的三大维度

1.LAB 技术概述

激光辅助键合(Laser – Assisted Bonding, LAB)是一种先进的材料连接技术,它利用激光作为热源或能量源,实现材料间的高精度连接。LAB 技术结合了激光的高能量密度、局部加热和快速控制特性,因此在微电子封装、半导体器件制造、光电子集成等多个领域具有广泛的应用前景,尤其适用于对热敏感或需要高精度定位的材料连接。

2.实现高质量LAB 的关键因素

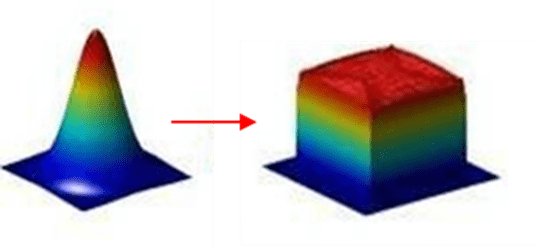

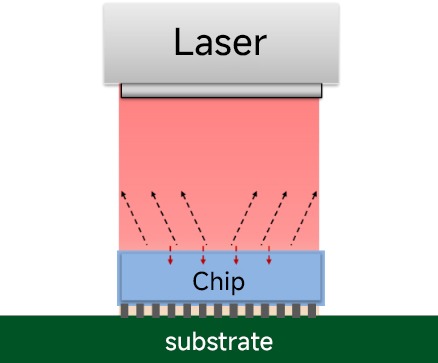

A)光斑整形技术 :为了实现良好的激光辅助键合效果,通常需要将高斯光斑整形为平顶光斑(见图一)。这样可以有效避免键合过程中局部能量过高而对芯片造成损伤。同时,要求光斑的能量分布具有较高的锐利度,即光斑边缘需要非常陡峭,以最大程度地减少激光能量对芯片周围器件或基板的热影响(见图二)。此外,光斑的大小和形状应尽量与芯片的大小相匹配,避免多余的激光对芯片产生不必要的影响。

图一 高斯光斑整形为平顶光,均匀的表面,光斑边缘陡峭

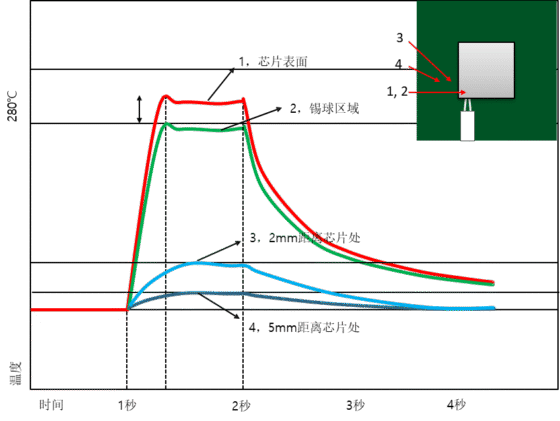

图二 芯片周边温度影响的测试

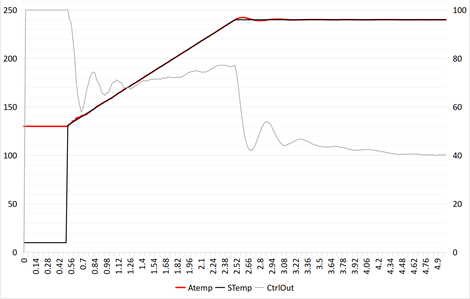

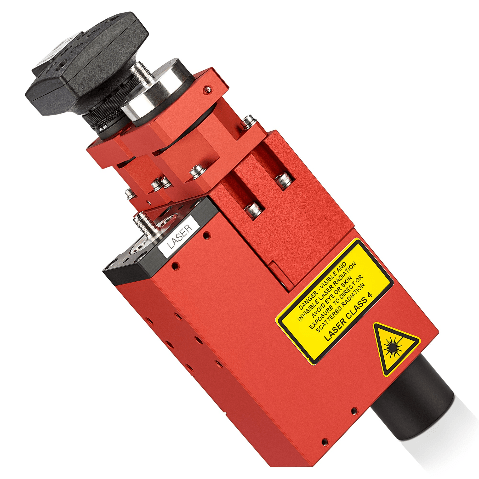

B)高速闭环温控:温度(温度曲线)对键合的质量起到及其重要的影响(见图三)。在实际应用中,因为激光速度非常快,能够短时间产生巨大的能量,这就要求温控能够在极短时间响应,建议频率是能够达到10Khz左右。另外,温控的准确性和重复性也非常重要,一般搭配的温控主要是利用红外辐射测温,而红外辐射容易受环境噪音等影响,这样就要测温系统具备高可靠性,能够很好的处理这些信号,保证温控的准确性和重复性。同时不同芯片的发射率也不一样,温控还需要能够实时的调整。最后,推荐采用同轴的激光头,这样能够精密的将激光/温控/视觉有机的结合在一起,达到更佳的使用效果(见图四)。

图三 高速闭环温控中的实时温度曲线

图四 同轴激光头

C) 过程控制 :过程控制在激光辅助键合中具有重要意义。不同芯片的升温速度(升温曲线)、降温速度(降温 / 退火曲线)以及键合时间等要求各不相同,这就需要能够实时高效地对整个过程进行控制。结合 AI 等相关技术,可对相关过程数据进行分析和处理,从而进一步优化参数,提升键合质量。

三、LAB 技术的优势

与传统的回流炉工艺相比,LAB 技术能够适用于更薄、更密、更大的芯片(这也是未来先进封装的趋势),同时键合品质更高,热应力更小,对周边环境无影响,且更节能、占地小、运营成本低(见图五)。与热压焊对比,激光辅助键合具备效率更高,更节能,在键合过程中非接触也能够自我修正等优势(见图六)。另外,应用也更加灵活,激光可以从芯片的上面照射,也能够从芯片的下面照射,也可以上下一起照射。

图五 激光辅助键合示意图

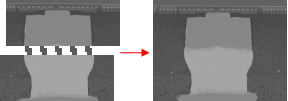

图六 键合位置的自我修正

从各项性能指标来看,LAB 技术在导热系数、热影响区、信号损耗、加工精度、量产良率、和工艺速度等方面均优于传统工艺(具体数据见表一)。这表明 LAB 技术在提升光模块性能和提高生产效率等方面具有显著的优势,有望成为未来光模块制造的主流工艺之一。

参数 | 银胶贴装 | 共晶焊 | 热压焊 | LAB |

导热系数(W/(m·K)) | 20-30 | 80-100 | 100-120 | 80-150 |

热影响区(HAZ) | >500μm | 300-500μm | 100-150μm | <50μm |

信号损耗 @ 112 GHz | >3dB | 1.0-1.5dB | 0.8-1.2dB | 0.5-1.0dB |

加工精度(μm) | ±50 | ±10-20 | ±10 | ±1-5 |

量产良率(%) | 92 | 95-98 | 97 | 99 |

工艺速度(点/秒) | 10 | 20 | 50 | 50-200 |

表一 LAB 与传统工艺性能对比

四、案例分析

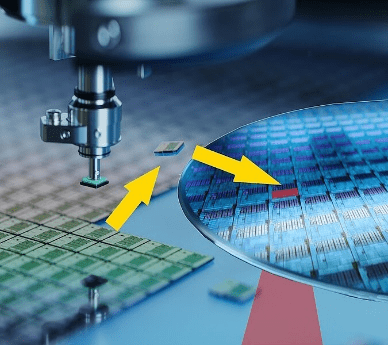

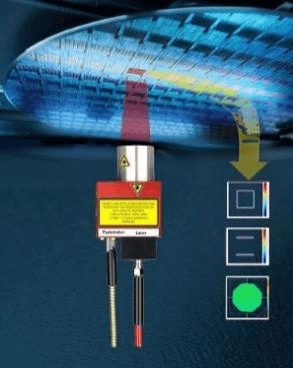

1. 国外某公司在芯片制造过程中,采用 LAB 技术进行键合。芯片拾取在硅晶元上后,从底部利用激光系统从晶元底部加热进行键合,这一工艺使得键合效率得到了大幅度提升,同时对周边器件无影响,有效提高了产品的质量和生产效率(见图七)。

图七 芯片制造过程中采用 LAB 技术进行键合

2. 国内某公司在高速光模块制造中,将倒装芯片键合到基板上时应用了 LAB 技术(见图八)。实践表明,LAB 技术能够大幅度提升键合效率,并且具有高加工精度、无翘曲应力小等优点,从而显著提高了产品的良率,降低了生产成本,增强了企业在市场中的竞争力。

图八 高速光模块制造中应用LAB 技术将倒装芯片键合到基板上

五、结论:LAB 定义 Tbps 时代的制造范式

激光辅助键合(LAB)技术凭借 “精度 – 效率 – 智能” 三位一体的优势,已成为推动光通信向 Tbps 时代演进的核心引擎。从 CPO 热管理到硅光集成,LAB 技术不仅有效解决了传统工艺的固有瓶颈,更开辟了光 – 电 – 算深度融合的制造新路径。随着人工智能算力需求的指数级增长,LAB 技术将在全球半导体产业链中发挥越来越重要的作用,深度重构产业格局,并有望推动中国企业在高端光模块市场实现 “换道超车”,提升我国在光通信领域的核心竞争力,为通信技术的持续发展和创新提供有力支撑。

文章转载自刊物《一步步新技术》2025年 6/7 月期内容

DYNALAS

DYNALAS